- Presupuesto PCB

- Montaje de PCB

- FPC/Rígido-Flexible

- CNC | Chapa Metálica

- Plantilla SMD

- 1 Capa

- 2 Capas

- 4 Capas

- 6 Capas

- 8 Capas

- 10 Capas

- 12 Capas

- 14 Capas

- 0.4 mm

- 0.6 mm

- 0.8 mm

- 1 mm

- 1.2 mm

- 1.6 mm

- 2 mm

- 2.4 mm

- Lado Único

- Ambos Lados

- 1 Capa

- 2 Capas

- 4 Capas

- 6 Capas

- 8 Capas

- Con marco

- Sin marco

- Sí

- No

- Superior

- Inferior

- Superior e Inferior(En Plantilla Única)

- Superior e Inferior(En Plantillas Separadas)

-

Soluciones llave en mano completas

Soluciones llave en mano completas

Fabricación de PCB + Abastecimiento de Componentes + Montaje + Pruebas – Todo en Un Solo Lugar

-

Calidad certificada

Calidad certificada

ISO 9001, Estándares IPC-A-610 Clase 2/3, 100% Pruebas AOI y Rayos X

-

Soporte de ingeniería 24/7

Soporte de ingeniería 24/7

Análisis DFM/DFA, Optimización de BOM y Orientación de Diseño

-

Red global de componentes

Red global de componentes

Acceso a más de 1000 proveedores, optimización de BOM y mitigación de riesgos

Cómo funciona ALLPCB para el montaje de PCB

- Calidad certificada

Tecnología de montaje SMT, THT y Mixta

Montaje de una/doble cara

Sin plomo (conforme a RoHS)

Soldadura de Baja Temperatura para PCBs Flexibles

Montaje de Construcción de Cajas

- Tipos de componentes

Tamaño de chip 01005

Espaciado BGA de 0

CIs de paso fino de 0

Componentes de Grado Automotriz (Certificados AEC-Q)

Llave en Mano, Consignado, Llave en Mano Parcial

- Tipos de PCB

PCB Rígido, Flexible, Rígido-Flexible

HDI con Vías Ciegas/Enterradas (Hasta 32 Capas)

Sustratos de Núcleo Cerámico/Metálico

PCBs de RF/Microondas (Control de Impedancia ±5%)

- Equipamiento y capacidad

Más de 20 Líneas SMT (De Prototipo a Producción en Masa)

Capacidad Diaria: 10M Juntas SMT, 180K Juntas DIP, Más de 50 Diseños

SMT Siemens de Alta Precisión, GKG-G5 SPI, EAGLE 3D AOI

Programación Dinámica de Producción Impulsada por IA

Sistema MES para Monitorización de Rendimiento en Tiempo Real

- Red global de proveedores

Asociaciones con más de 1.000 proveedores verificados (Fabricantes originales y distribuidores autorizados)

Canales Exclusivos para Componentes Críticos (p. ej., MCUs Automotrices)

Mitigación de Riesgos de Mercado en Tiempo Real

- Optimización de costes de BOM

Optimización profesional de BOM incluyendo alternativas, alertas de ciclo de vida y sugerencias de reducción de costes

Reducción de costes de BOM en un 15-30% mediante compras a granel entre industrias

La optimización de MOQ reduce el exceso de inventario en un 40%

- Proceso de adquisición rápido

Revisión de BOM y Emparejamiento de Componentes en 24 Horas

Recomendaciones Inteligentes de Piezas Alternativas (Compatibilidad >99%)

Servicio de Pedidos de Emergencia (Entrega Global en 72 Horas)

- Gestión de inventario

Almacén Inteligente (Más de 300K SKUs, Control de Humedad/ESD)

Inventario JIT (Justo a Tiempo) para Reducción de Costes

Alertas de Stock de Seguridad para Componentes Críticos

- Soporte técnico

Análisis DFM/DFA Gratuito y Soporte al Cliente 24H

Panel en Vivo: Tasa de rendimiento en tiempo real (≥99

Programación de CI, Pruebas Funcionales

- Inspección de PCB y PCBA

Pruebas de Sonda Volante/Fixture

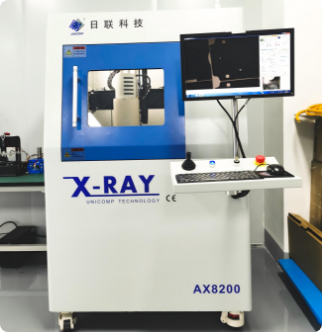

IQC, SPI, AOI en Línea, AOI Fuera de Línea, IPQC, Rayos X

Programación de CI, prueba funcional

- Mejora continua

Informes Mensuales de Calidad (CPK ≥1

Optimización de Procesos 6 Sigma

Transparencia de Datos SPC de Proceso Completo

- Certificación de calidad

ISO 9001/14001/45001/13485, IATF 16949, Certificado UL

Estándares IPC-A-610 Clase 2/3

QCP Personalizado (Plan de Control de Calidad)

- Producción flexible

Prototipado en 24 Horas (1–50 unidades)

Lote Pequeño (<500uds) en 3 Días

Producción en Masa (Más de 10M Juntas Diarias)

- Optimización logística

Logística Interna, DHL/FedEx, DDP

Despacho Aduanero Inteligente (<2 Horas)

PCB-PCBA <300m de distancia: Panel→montaje en 4h

- Compromiso de entrega

Seguimiento en Tiempo Real

El monitoreo del sistema en vivo garantiza una tasa de entrega puntual del 98%

Planes de Contingencia para Escenarios Extremos

- Servicio posventa

Respuesta en menos de 2 horas

Proporcionar soluciones en menos de 2 días

Informe mensual y mejora

Capacidades completas de montaje de PCB

Cadena de suministro sólida y adquisición eficiente de componentes

Soporte técnico profesional y gestión de calidad

Tiempo de entrega rápido y garantía de envío

Cómo funciona ALLPCB para el montaje de PCB

- Consulta del cliente

Desde el sistema de cotización en línea o correos electrónicos, respuesta rápida

- Comunicación y confirmación de requisitos

Vía Email, Skype/Whatsapp o teléfono

- Presupuesto formal detallado el mismo día

Verificación DFM, optimización de BOM y orientación de diseño

- Fabricación de PCB y adquisición de componentes

Red global de componentes, Monitorización del sistema de proceso completo

- Montaje en la fábrica de ALLPCB

Más de 20 máquinas SMT Siemens de alta precisión, prueba de primera muestra

- Inspección y control de calidad

Pruebas de rayos X, prueba funcional e inspección final

- Embalaje y entrega

Embalaje en bolsa protectora, envío DHL/FEDEX/UPS

- Servicio posventa

El equipo de soporte profesional responde a las quejas en menos de 2 horas y proporciona soluciones inmediatas

Proceso de montaje de PCB

Cómo es el proceso de la fábrica de montaje ALLPCB y qué tipo de beneficios ofrece a nuestros clientes

- 1

Revisión de Diseño y Análisis DFM

Proceso:

Revisión de Diseño y Análisis DFM

Proceso:- Los ingenieros validan los archivos de diseño de PCB (Gerber, BOM, CPL) frente a las capacidades de fabricación.\n- Realizan comprobaciones de diseño para fabricación (DFM) para el espaciado de componentes, tamaños de pads y gestión térmica.

Garantía:- Mitigación de riesgos: Previene rediseños costosos al señalar errores de diseño (p. ej., puentes de soldadura, espacios insuficientes).\n- Optimización de costes: Recomienda ajustes de diseño para reducir el desperdicio de material y mejorar las tasas de rendimiento.\n- Cumplimiento: Garantiza la adhesión a los estándares IPC (p. ej., IPC-A-610) para calidad de nivel industrial.

- 2

Adquisición y Verificación de Componentes

Proceso:

Adquisición y Verificación de Componentes

Proceso:- Obtención de componentes de proveedores certificados utilizando bases de datos de inventario en tiempo real.\n- Autenticación de piezas mediante seguimiento de códigos de lote, inspección por rayos X o pruebas de laboratorio de terceros.

Garantía:- Garantía de piezas genuinas: Elimina riesgos de falsificación con auditorías de proveedores y COC (Certificado de Conformidad).\n- Resiliencia de la cadena de suministro: Estrategias de múltiples fuentes previenen retrasos para componentes obsoletos o de largo plazo de entrega.\n- Transparencia de costes: Compromisos de igualar precios y descuentos por pedidos a granel.

- 3

Impresión de Pasta de Soldadura

Proceso:

Impresión de Pasta de Soldadura

Proceso:- Uso de plantilla e impresora de precisión para aplicar uniformemente pasta de soldadura en los pads del PCB.\n- Ajuste de parámetros de impresión (presión, velocidad) para garantizar la precisión del grosor y cobertura de la pasta de soldadura.

Garantía:- La base de La calidad de soldadura: La cantidad precisa de pasta de soldadura reduce defectos como juntas de soldadura fría o puentes.\n- Estabilidad del proceso: La estandarización de parámetros asegura consistencia en La producción por lotes.

- 4

Inspección de pasta de soldadura (SPI)

Proceso:

Inspección de pasta de soldadura (SPI)

Proceso:- Detección de desviaciones de grosor, volumen y posición de la pasta de soldadura mediante escaneo óptico 3D.\n- Datos de retroalimentación en tiempo real para calibrar parámetros de la impresora.

Garantía:- Prevención de defectos: intercepta anomalías de pasta de soldadura antes de la soldadura para evitar retrabajos posteriores.\n- Control de proceso: la monitorización digital mejora la capacidad del proceso (CPK).

- 5

Montaje SMT

Proceso:

Montaje SMT

Proceso:- Aplicar pasta de soldadura mediante impresión con plantilla.

Garantía:

- Colocar componentes utilizando máquinas de recogida y colocación de alta precisión.

- Soldadura por reflujo en hornos de temperatura controlada.- Precisión: exactitud de colocación de ±0,025mm para paquetes 0201 y micro-BGAs.

- Control de proceso: la inspección de pasta de soldadura (SPI) y AOI (Inspección Óptica Automatizada) garantizan tasas de defectos <0,1%.

- Trazabilidad: seguimiento por código de barras para cada panel de PCB. - 6

Soldadura por Reflujo

Proceso:

Soldadura por Reflujo

Proceso:- La curva de temperatura se establece según las características de la pasta de soldadura, dividida en tres etapas: precalentamiento, reflujo y enfriamiento.

Garantía:

- Control preciso de la temperatura máxima (generalmente 220–250°C) para formar juntas de soldadura fiables.- Confiabilidad de soldadura: evita soldadura fría o sobrecalentamiento para asegurar la estabilidad de las conexiones eléctricas.

- Consistencia: el monitoreo de la curva de temperatura asegura calidad de soldadura uniforme para cada lote. - 7

Prueba de Primera Muestra

Proceso:

Prueba de Primera Muestra

Proceso:- Realizar pruebas eléctricas (como ICT) y verificación funcional básica en la primera muestra.

Garantía:

- Comparar con especificaciones de diseño y confirmar parámetros clave (voltaje, integridad de señal).Garantía de Prueba de Primera Muestra

- 8

Inspección Óptica Automatizada (AOI)

Proceso:

Inspección Óptica Automatizada (AOI)

Proceso:- Detectar calidad de juntas de soldadura, desplazamiento de componentes o errores de polaridad mediante cámaras multiángulo.

Garantía:

- Algoritmos de aprendizaje automático clasifican defectos automáticamente (como piezas faltantes y efecto tombstone).- Inspección exhaustiva: Cubre más del 99% de los defectos visibles y reduce omisiones manuales.

- Datificación de calidad: Genera informes de inspección para apoyar la optimización continua del proceso. - 9

Soldadura de Componentes de Orificio Pasante

Proceso:

Soldadura de Componentes de Orificio Pasante

Proceso:- Insertar terminales en orificios perforados manualmente o mediante máquinas de inserción automatizadas.

Garantía:

- Soldadura por ola o soldadura selectiva para conexiones robustas.- Durabilidad: Pruebas de resistencia mecánica para aplicaciones de alto estrés (p. ej., automoción, industrial).\n

- Consistencia: Los sistemas automatizados eliminan el error humano en la alineación de pines. - 10

Inspección por Rayos X

Proceso:

Inspección por Rayos X

Proceso:- Utilizar fluoroscopia de rayos X para detectar juntas de soldadura ocultas (como BGA, QFN).\n

Garantía:

- Analizar si la tasa de burbujas y la integridad de relleno de las juntas de soldadura cumplen con los estándares IPC.- Pruebas no destructivas: Garantizar la calidad interna de juntas de soldadura invisibles.\n- Análisis de alta precisión: Cuantificar indicadores de defectos (como tasa de burbujas <25%) para asegurar fiabilidad a largo plazo.

- 11

Pruebas y Validación Funcional

Proceso:

Pruebas y Validación Funcional

Proceso:- Realizar pruebas ambientales (alta y baja temperatura, vibración), pruebas de envejecimiento y verificación funcional completa.

Garantía:

- Simular escenarios de uso terminal para garantizar el funcionamiento estable del producto en aplicaciones reales.- Cumplimiento de rendimiento: 100% cumple con las especificaciones del cliente.

- Garantía de durabilidad: Verificar ciclo de vida del producto mediante pruebas de vida acelerada. - 12

Inspección Final y Embalaje

Proceso:

Inspección Final y Embalaje

Proceso:- Inspección visual bajo aumento para defectos cosméticos.

Garantía:

- Embalaje antiestático ESD con bolsas de barrera contra humedad.

- Etiquetado y serialización para seguimiento logístico.- Estándares estéticos: Rechazar placas con arañazos, decoloración o desalineación.

- Seguridad de envío: Embalaje conforme a MIL-STD-2073 para prevenir daños en tránsito.

- Seguimiento de entrega: Actualizaciones logísticas en tiempo real mediante APIs de mensajería integradas.