- Devis PCB

- Assemblage PCB

- FPC/Rigide-Flexible

- CNC | Tôlerie

- Pochoir SMD

- 1 couche

- 2 couches

- 4 couches

- 6 couches

- 8 couches

- 10 couches

- 12 couches

- 14 couches

- 0.4 mm

- 0.6 mm

- 0.8 mm

- 1 mm

- 1.2 mm

- 1.6 mm

- 2 mm

- 2.4 mm

- Simple face

- Double face

- 1 couche

- 2 couches

- 4 couches

- 6 couches

- 8 couches

- Cadre

- Sans cadre

- Oui

- Non

- Dessus

- Dessous

- Dessus et dessous (sur pochoir unique)

- Dessus et dessous (sur pochoirs séparés)

-

Solutions clés en main complètes

Solutions clés en main complètes

Fabrication PCB + Approvisionnement composants + Assemblage + Tests – Tout en un seul endroit

-

Qualité certifiée

Qualité certifiée

Normes ISO 9001, IPC-A-610 Classe 2/3, Tests AOI et rayons X à 100%

-

Support technique 24h/24 et 7j/7

Support technique 24h/24 et 7j/7

Analyse DFM/DFA, optimisation BOM et conseils de conception

-

Réseau mondial de composants

Réseau mondial de composants

Accès à plus de 1000 fournisseurs, optimisation BOM et atténuation des risques

Comment ALLPCB fonctionne pour l'assemblage PCB

- Qualité certifiée

Technologie d'assemblage SMT, THT et mixte

Assemblage simple/double face

Sans plomb (conforme RoHS)

Soudure basse température pour PCB flexibles

Assemblage en boîtier

- Types de composants

Taille puce 01005

Espacement BGA 0.3mm

CI pas fin 0.25mm

Composants grade automobile (certifiés AEC-Q)

Clé en main, consigné, partiellement clé en main

- Types de PCB

PCB rigide, flexible, rigide-flexible

HDI avec vias aveugles/enterrés (jusqu'à 32 couches)

Substrats céramique/noyau métallique

PCB RF/Micro-ondes (Contrôle d'impédance ±5%)

- équipement et capacité

Plus de 20 lignes SMT (prototype à production de masse)

Capacité quotidienne : 10M joints SMT, 180K joints DIP, plus de 50 conceptions

SMT Siemens haute précision, GKG-G5 SPI, EAGLE 3D AOI

Planification de production dynamique pilotée par IA

Système MES pour surveillance du rendement en temps réel

- Réseau mondial de fournisseurs

Partenariats avec plus de 1000 fournisseurs vérifiés (fabricants d'origine et distributeurs autorisés)

Canaux exclusifs pour composants critiques (ex. MCU automobiles)

Atténuation des risques de marché en temps réel

- Optimisation des coûts de nomenclature

Optimisation professionnelle de la nomenclature incluant les alternatives, alertes de cycle de vie et suggestions de réduction des coûts

Réduire les coûts de nomenclature de 15-30% grâce aux achats en gros inter-industriels

L'optimisation MOQ réduit les stocks excédentaires de 40%

- Processus d'approvisionnement rapide

Révision BOM et correspondance composants en 24h

Recommandations intelligentes de pièces alternatives (compatibilité >99%)

Service de commande d'urgence (livraison mondiale en 72h)

- Gestion des stocks

Entrepôt intelligent (300K+ références, contrôle humidité/ESD)

Inventaire JAT (Juste à temps) pour la réduction des coûts

Alertes stock de sécurité pour composants critiques

- Support technique

Analyse DFM/DFA gratuite et support client 24h

Tableau de bord en direct : taux de rendement temps réel (≥99.2%) et alertes stations

Programmation CI, tests fonctionnels

- Inspection PCB et PCBA

Tests sonde volante/montage

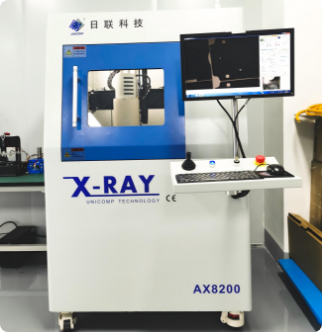

IQC, SPI, AOI en ligne, AOI hors ligne, IPQC, rayons X

Programmation CI, test fonctionnel

- Amélioration continue

Rapports qualité mensuels (CPK ≥1.67)

Optimisation processus 6 Sigma

Transparence complète des données SPC du processus

- Certification qualité

Certifié ISO 9001/14001/45001/13485, IATF 16949, UL

Normes IPC-A-610 Classe 2/3

Plan de contrôle qualité (QCP) personnalisé

- Production flexible

Prototypage 24h (1-50 pièces)

Petit lot (<500pcs) en 3 jours

Production de masse (plus de 10M joints/jour)

- Optimisation logistique

Logistique interne, DHL/FedEx, DDP

Dédouanement intelligent (<2 heures)

Distance PCB-PCBA <300m : Panneau→assemblage en 4h

- Engagement de livraison

Suivi en temps réel

La surveillance système en direct garantit un taux de livraison ponctuelle de 98%

Plans de contingence pour scénarios extrêmes

- Service après-vente

Réponse sous 2 heures

Fourniture de solutions sous 2 jours

Rapport mensuel et amélioration

Capacités d'assemblage PCB complètes

Chaîne d'approvisionnement solide et approvisionnement efficace en composants

Support technique professionnel et gestion de la qualité

Délai de livraison rapide et garantie de livraison

Comment ALLPCB fonctionne pour l'assemblage PCB

- Demande client

Depuis le système de devis en ligne ou e-mails, réponse rapide

- Communication et confirmation des exigences

Par e-mail, Skype/WhatsApp ou téléphone

- Devis détaillé officiel le jour même

Vérification DFM, optimisation BOM et conseils de conception

- Fabrication PCB et approvisionnement en composants

Réseau mondial de composants, surveillance système complète du processus

- Assemblage à l'usine ALLPCB

Plus de 20 machines SMT Siemens haute précision, test premier échantillon

- Inspection et contrôle qualité

Tests rayons X, test fonctionnel et inspection finale

- Emballage et livraison

Emballage sac blindé, expédition DHL/FEDEX/UPS

- Service après-vente

L'équipe de support professionnel répond aux réclamations sous 2 heures et fournit des solutions immédiates

Processus d'assemblage PCB

Comment fonctionne le processus d'usine d'assemblage ALLPCB et quels avantages pour nos clients

- 1

Révision de conception et analyse DFM

Processus :

Révision de conception et analyse DFM

Processus :- Les ingénieurs valident les fichiers de conception PCB (Gerber, BOM, CPL) par rapport aux capacités de fabrication.\n- Effectuent des vérifications de conception pour la fabricabilité (DFM) pour l'espacement des composants, les tailles de pastilles et la gestion thermique.

Assurance :- Atténuation des risques : Prévient les reconceptions coûteuses en signalant les erreurs de disposition (par ex., ponts de soudure, dégagements insuffisants).\n- Optimisation des coûts : Recommande des ajustements de conception pour réduire le gaspillage de matériaux et améliorer les taux de rendement.\n- Conformité : Assure le respect des normes IPC (par ex., IPC-A-610) pour une qualité de niveau industriel.

- 2

Approvisionnement et vérification des composants

Processus :

Approvisionnement et vérification des composants

Processus :- Sourcer les composants auprès de fournisseurs certifiés en utilisant des bases de données d'inventaire en temps réel.\n- Authentifier les pièces via le traçage de code de lot, l'inspection aux rayons X ou les tests de laboratoire tiers.

Assurance :- Garantie de pièces authentiques : Élimine les risques de contrefaçon avec des audits de fournisseurs et COC (Certificat de conformité).\n- Résilience de la chaîne d'approvisionnement : Les stratégies de multi-sourcing préviennent les retards pour les composants obsolètes ou à long délai.\n- Transparence des coûts : Engagements d'égalisation des prix et remises sur commandes en gros.

- 3

Impression pate à souder

Processus :

Impression pate à souder

Processus :- Utiliser un pochoir et une imprimante de précision pour enduire uniformément la pate à souder sur les pastilles PCB.\n- Ajuster les paramètres d'impression (pression, vitesse) pour assurer l'épaisseur et la précision de couverture de la pate à souder.

Assurance :- La base de La qualité de soudage : une quantité précise de pâte à souder réduit les défauts tels que les joints de soudure froide ou les ponts.\n- Stabilité du processus : La standardisation des paramètres assure La cohérence dans La production par lots.

- 4

Inspection de pate à souder (SPI)

Processus :

Inspection de pate à souder (SPI)

Processus :- Détecter l'épaisseur, le volume et la déviation de position de la pate à souder par balayage optique 3D.\n- Données de rétroaction en temps réel pour calibrer les paramètres d'imprimante.

Assurance :- Prévention des défauts : intercepter les anomalies de pâte à souder avant la soudure pour éviter les retouches ultérieures.\n- Contrôle de processus : la surveillance numérique améliore la capacité de processus (CPK).

- 5

Assemblage SMT

Processus :

Assemblage SMT

Processus :- Appliquer la pâte à souder via l'impression au pochoir.

Assurance :

- Placer les composants en utilisant des machines de placement haute précision.

- Soudage par refusion dans des fours à température contrôlée.- Précision : précision de placement de ±0,025mm pour les boîtiers 0201 et micro-BGA.

- Contrôle de processus : L'inspection de pâte à souder (SPI) et AOI (Inspection optique automatisée) assurent des taux de défaut <0,1%.

- Traçabilité : Suivi par code-barres pour chaque panneau PCB. - 6

Soudure par refusion

Processus :

Soudure par refusion

Processus :- La courbe de température est définie selon les caractéristiques de la pâte à souder, divisée en trois étapes : préchauffage, refusion et refroidissement.

Assurance :

- Contrôler précisément la température de pointe (généralement 220–250°C) pour former des joints de soudure fiables.- Fiabilité de soudage : évite le soudage à froid ou la surchauffe pour assurer la stabilité des connexions électriques.

- Cohérence : le suivi de la courbe de température assure une qualité de soudage uniforme pour chaque lot. - 7

Test premier échantillon

Processus :

Test premier échantillon

Processus :- Effectuer des tests électriques (tels que ICT) et une vérification fonctionnelle de base sur le premier échantillon.

Assurance :

- Comparer avec les spécifications de conception et confirmer les paramètres clés (tension, intégrité du signal).Assurance de Test du Premier Échantillon

- 8

Inspection optique automatisée (AOI)

Processus :

Inspection optique automatisée (AOI)

Processus :- Détecter la qualité des joints de soudure, le décalage des composants ou les erreurs de polarité par des caméras multi-angles.

Assurance :

- Les algorithmes d'apprentissage automatique classifient automatiquement les défauts (tels que les pièces manquantes et les pierres tombales).- Inspection complète : Couvre plus de 99 % des défauts visibles et réduit les omissions manuelles.

- Numérisation de la qualité : Génère des rapports d'inspection pour soutenir l'optimisation continue des processus. - 9

Soudage de composants traversants

Processus :

Soudage de composants traversants

Processus :- Insérer les broches dans les trous percés manuellement ou via des machines d'insertion automatisées.

Assurance :

- Soudage à la vague ou soudage sélectif pour des connexions robustes.- Durabilité : Tests de résistance mécanique pour les applications à haute contrainte (par ex., automobile, industriel).

- Cohérence : Les systèmes automatisés éliminent l'erreur humaine dans l'alignement des broches. - 10

Inspection aux rayons X

Processus :

Inspection aux rayons X

Processus :- Utiliser la radioscopie aux rayons X pour détecter les joints de soudure cachés (tels que BGA, QFN).

Assurance :

- Analyser si le taux de bulles des joints de soudure et l'intégrité de remplissage répondent aux normes IPC.- Tests non destructifs : Assurer la qualité interne des joints de soudure invisibles.

- Analyse haute précision : Quantifier les indicateurs de défaut (tels que taux de bulles <25 %) pour assurer la fiabilité à long terme. - 11

Tests et validation fonctionnelle

Processus :

Tests et validation fonctionnelle

Processus :- Effectuer des tests environnementaux (haute et basse température, vibration), des tests de vieillissement et une vérification fonctionnelle complète.

Assurance :

- Simuler les scénarios d'utilisation terminale pour assurer un fonctionnement stable du produit dans les applications réelles.- Conformité de performance : 100 % conforme aux spécifications client.

- Assurance de durabilité : Vérifier le cycle de vie du produit par des tests de vie accélérés. - 12

Inspection finale et emballage

Processus :

Inspection finale et emballage

Processus :- Inspection visuelle sous grossissement pour les défauts esthétiques.

Assurance :

- Emballage ESD antistatique avec sacs barrière d'humidité.

- étiquetage et sérialisation pour le suivi logistique.- Normes esthétiques : Rejeter les cartes avec rayures, décoloration ou désalignement.

- Sécurité d'expédition : Emballage conforme MIL-STD-2073 pour prévenir les dommages de transit.

- Suivi de livraison : Mises à jour logistiques en temps réel via les API de coursier intégrées.